1、波紋管失彈。

高溫和載荷是造成波紋管失彈的主要原因。高溫工況若壓縮量較大,則波紋管在高溫和高載荷的聯合作用下發生失彈、溫度越高,載荷越大,失彈越早。介質溫度高并含有體顆粒,在波片的波谷處容易出現結焦和積炭現象,波紋管失去浮動性和彈性而不能補償。Plan62沖洗方案用循環水做急冷水,高溫下長期使用,在波紋之間會淤積水垢等雜物,也使波紋管補償能力下降。

在單端面密封上采用Plan32沖洗方案,對于用戶來講工藝引沖洗管線困難或經濟上不劃算,當無沖洗油或沖洗油中斷無法進入密封端面處,機械密封始終會處于高溫的工作環境中,密封的可靠性也將大大減弱。采用Plan62沖洗方案在密封壓蓋處注入低壓蒸汽,起到冷卻密封的作用,同時泄漏出來的重油(或渣油)用蒸汽吹走,但密封端面泄漏出來的介質仍然沉積在波紋管的波谷內,時間久了,使波紋管失彈。

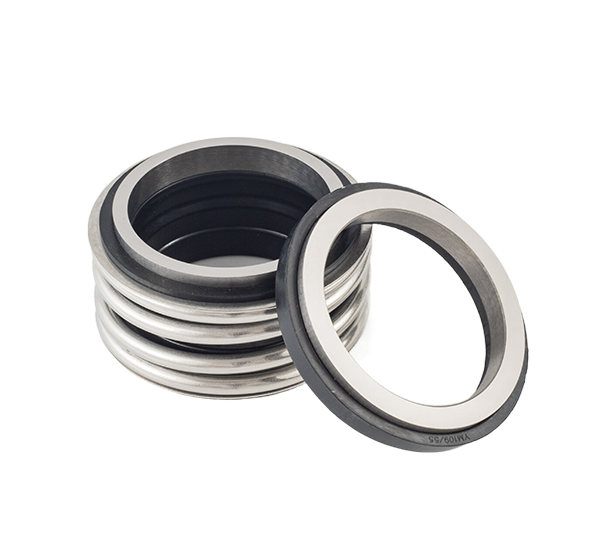

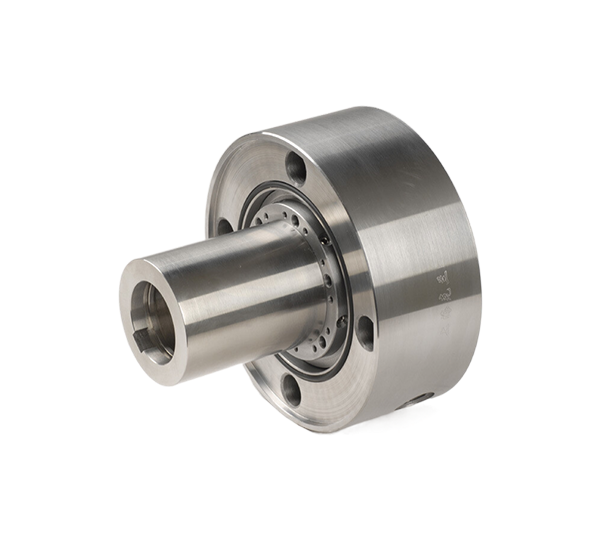

為解決波紋管失彈問題,選用旋轉式機封可以減少波紋管外圍沉積和內側結焦。針對波紋管內側結焦和積炭以及有固體顆粒等情況,摩擦副配對采用“硬對硬”即碳化鎢對碳化鎢形式。

波紋管材質、波片結構、焊接工藝及熱處理等對波紋管的彈性性能也影響較大。以前波紋管波形較為簡單,當較大流體壓力作用于波紋管上時,波片變形很大,再因材料高溫時失彈、焊接工藝、熱處理性能不過關等因素,會導致撕裂,密封失效。

2、波紋管破裂。

由于波紋管本身要傳遞扭矩,在密封高黏度介質時,瞬間的啟動,可能會造成波紋管疲勞或斷裂(主要原因是焊接質量和熱處理)。波紋管的斷面應力狀態復雜而不均勻,波片本身又很薄,在應力與介質腐蝕的共同作用下,也會產生破裂。

3、波紋管組件密封環變形或松脫。

大部分摩擦副材料的焊接性能差,不能與波紋管直接焊接,因此波紋管端的密封環和環座大都采用鑲嵌結構。在鑲嵌處一般采用過盈配合。這就要求環座和密封環材料的線膨脹系數接近,以防高溫下密封環松脫。普通不銹鋼的線膨脹系數為碳化鎢的2~3倍,與碳化鎢和石墨的線膨脹系數接近的只有低膨脹鐵鎳合金4J42,相當于國外的Carpenter42,價格昂貴,耐腐蝕性不好。

用戶維修機泵時檢查密封,有時環座光亮如初,沒有腐蝕;有時甚至鑲嵌的密封環直接脫落下來,由此可以判定環座材料不是4J42而是用普通不銹鋼制造的。引起失效的主要原因是環座和密封環線膨脹系數不同。這種情況下,若鑲嵌緊力太小,高溫下密封環松動;若鑲嵌緊力過大,容易造成密封面變形,這樣勢必導致高溫下密封失效。

另外,摩擦副中石墨環的過度磨損引起密封失效。金屬波紋管機封的端面比壓受波紋管的有效直徑的影響,而有效直徑是隨壓力的變化而改變。由于壓力過大,導致石墨環過度磨損引起泄漏。摩擦副中硬質合金環的表面熱裂引起密封失效。硬質合金環出現由硬面中心向外發散的許多粗細不一的徑向裂紋,這是熱裂導致的密封失效,產生的主要原因是過高的局部熱應力。

密封百科知識內容選自《實用機械密封技術問答》